-

Tòa nhà E, số 65 đường Xingshan North, Liangtian, Khu công nghiệp Baisha, quận Baiyun, Quảng Châu

9 bước để sản xuất nguồn điện để bàn

Quy trình sản xuất bộ nguồn để bàn (PC Power Supply Unit, PSU) bao gồm nhiều khâu, bao gồm lắp ráp linh kiện điện tử, thiết kế mạch, thử nghiệm an toàn, v.v. Sau đây là 9 bước để sản xuất bộ nguồn để bàn:

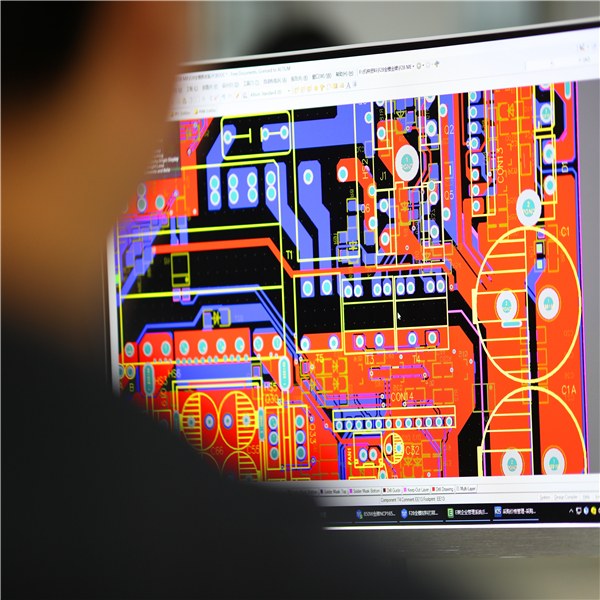

1. Thiết kế và phát triển

Thiết kế mạch:

Thiết kế và phát triển nguồn điện để bàn là điểm khởi đầu của quy trình sản xuất và trực tiếp quyết định hiệu suất, hiệu quả và độ tin cậy của sản phẩm. Đầu tiên, các kỹ sư cần xác định các thông số đầu vào và đầu ra của nguồn điện theo tiêu chuẩn công nghiệp (như thông số kỹ thuật Intel ATX), bao gồm công suất định mức (như 500W, 750W), dải điện áp (+12V, +5V, +3,3V, v.v.) và loại giao diện (nguồn điện bo mạch chủ 24 chân, PCIe 8 chân, v.v.). Thiết kế mạch lõi thường áp dụng kiến trúc “cộng hưởng PFC+LLC chủ động+chỉnh lưu đồng bộ” để đạt hiệu suất chuyển đổi cao (như huy chương vàng 80 PLUS trở lên). Ở giai đoạn này, tính ổn định của cấu trúc cấu trúc cần được xác minh thông qua phần mềm mô phỏng (như SPICE) để đảm bảo điện áp có thể ổn định trong các điều kiện khắc nghiệt như đột biến tải và nhiệt độ cao.

Lựa chọn linh kiện: Chọn các linh kiện chính (như tụ điện, cuộn cảm, MOSFET, máy biến áp, bộ tản nhiệt, v.v.), cân nhắc đến hiệu suất (như chứng nhận 80 PLUS), mật độ công suất và chi phí.

Xác minh mô phỏng:

Về mặt lựa chọn linh kiện, các linh kiện chính cần phải tính đến cả hiệu suất và chi phí: chip điều khiển chính chủ yếu là các giải pháp của Đài Loan (như Great Wall) hoặc Mỹ (như Texas Instruments); tụ điện cần đáp ứng khả năng chịu nhiệt độ cao (trên 105°C) và tuổi thọ cao (như Nippon Chemi-Con của Nhật Bản); và quạt làm mát cần cân bằng tiếng ồn (<25dB) và lượng không khí. Ngoài ra, nhóm thiết kế cần tối ưu hóa bố cục PCB, chẳng hạn như cách ly khu vực điện áp cao (phía chính) khỏi khu vực điện áp thấp (phía thứ cấp), giảm nhiễu điện từ (EMI) và giảm trở kháng và mất nhiệt qua hệ thống dây điện nhiều lớp.

Bố trí PCB:

Giai đoạn thiết kế cũng cần dự đoán các yêu cầu chứng nhận (như UL, CE, FCC) để tránh EMI vượt quá tiêu chuẩn hoặc rủi ro hỏng cách điện trước. Ví dụ, khoảng cách an toàn (khoảng cách rò rỉ và khoảng hở điện) phải tuân thủ tiêu chuẩn IEC 60950 và mạch PFC phải đáp ứng các giới hạn hài hòa IEC 61000-3-2. Cuối cùng, các tài liệu thiết kế (bao gồm sơ đồ mạch, danh sách BOM và mô hình cấu trúc 3D) sẽ được chuyển đến giai đoạn sản xuất để cung cấp hướng dẫn chính xác cho việc mua sắm và lắp ráp vật liệu tiếp theo. Quá trình này thường mất vài tháng đến nửa năm và là nền tảng của chất lượng điện năng.

2. Mua sắm và kiểm tra nguyên vật liệu

Mua sắm và kiểm tra nguyên liệu thô là những mắt xích quan trọng trong sản xuất nguồn PC, ảnh hưởng trực tiếp đến chất lượng và độ tin cậy của sản phẩm. Về mặt mua sắm linh kiện, chúng tôi kiểm soát chặt chẽ chất lượng của các linh kiện chính, chẳng hạn như tụ điện phân, cuộn cảm PFC, máy biến áp chính, chip điều khiển IC và quạt, là cốt lõi của hiệu suất cung cấp điện. Nguyên liệu thô chúng tôi mua phải tuân thủ các tiêu chuẩn môi trường RoHS để đảm bảo bảo vệ môi trường và tính bền vững của sản phẩm.

Kiểm tra vật liệu đầu vào (IQC) là chìa khóa để đảm bảo rằng tất cả các thành phần đưa vào dây chuyền sản xuất đều đáp ứng các tiêu chuẩn chất lượng. Chúng tôi tiến hành kiểm tra chất lượng toàn diện đối với các thành phần, bao gồm dung lượng và điện áp chịu đựng của tụ điện, điện trở trên của MOSFET và các thông số quan trọng khác để đảm bảo rằng chúng đáp ứng đầy đủ các yêu cầu thiết kế. Quy trình IQC của chúng tôi rất nghiêm ngặt và tỉ mỉ, và mỗi lô nguyên liệu thô đều được kiểm tra nghiêm ngặt để ngăn chặn bất kỳ thành phần không đủ tiêu chuẩn nào xâm nhập vào quy trình sản xuất, do đó đảm bảo chất lượng tuyệt vời và độ tin cậy lâu dài của sản phẩm cuối cùng. Điều này giúp chúng tôi đảm bảo chất lượng sản phẩm và cung cấp dịch vụ tốt hơn.

3. Sản xuất PCB

Sản xuất PCB (Bảng mạch in) là mắt xích cốt lõi của sản xuất nguồn điện PC. Nó cung cấp kết nối và hỗ trợ đáng tin cậy cho các thành phần điện tử, giống như “bộ xương” của nguồn điện. Quy trình sản xuất PCB của chúng tôi tuân thủ nghiêm ngặt các tiêu chuẩn công nghiệp để đảm bảo rằng mỗi PCB có hiệu suất và độ bền tuyệt vời.

Sản xuất chất nền:

Chúng tôi lựa chọn vật liệu cách điện chất lượng cao, chẳng hạn như vật liệu FR-4 hoặc vật liệu cấp cao hơn, có đặc tính cách điện và độ bền cơ học tuyệt vời. Lá đồng được ép vào vật liệu cách điện để tạo thành vật liệu nền PCB. Độ dày của lá đồng thường nằm trong khoảng 1 ounce (khoảng 35 micron) hoặc 2 ounce (khoảng 70 micron) và sự lựa chọn cụ thể phụ thuộc vào dòng điện thiết kế và mức điện áp của nguồn điện.

Quang khắc và khắc axit:

Chúng tôi sử dụng quang khắc để chuyển mẫu mạch điện sang chất nền PCB. Quá trình này tương tự như quá trình tráng ảnh, trong đó vật liệu nhạy sáng được phơi sáng theo sơ đồ mạch điện. Thông qua quá trình khắc, chúng tôi loại bỏ lớp đồng thừa, để lại các vết mạch điện và miếng đệm cần thiết, do đó tạo thành hệ thống "mạch máu" của nguồn điện. Độ chính xác khắc thường có thể đạt 0,1mm hoặc thấp hơn để đáp ứng nhu cầu thiết kế mạch điện mật độ cao.

Khoan và khai thác đồng:

Đây là một bước quan trọng trong sản xuất PCB. Chúng tôi sử dụng thiết bị khoan có độ chính xác cao để khoan lỗ xuyên qua (vias) và lỗ chốt linh kiện trên PCB. Lỗ xuyên qua được sử dụng để kết nối các lớp PCB khác nhau và cung cấp các kênh để truyền dòng điện. Quy trình mạ đồng là mạ một lớp đồng trên thành lỗ khoan để đảm bảo độ dẫn điện của lỗ xuyên qua. Việc kiểm soát kích thước và khoảng cách lỗ rất quan trọng đối với hiệu suất điện của PCB. Ví dụ, đường kính của lỗ xuyên qua thường nằm trong khoảng từ 0,3mm đến 0,6mm để đáp ứng nhu cầu truyền dòng điện.

Mặt nạ hàn và lưới lụa:

Chúng tôi sử dụng mực mặt nạ hàn, thường là màu xanh lá cây hoặc các màu khác, trên bề mặt PCB để bảo vệ các dấu vết mạch khỏi bị ăn mòn và đoản mạch. Mặt nạ hàn cũng được sử dụng để xác định khu vực hàn của linh kiện. Tiếp theo, chúng tôi in thông tin nhận dạng linh kiện trên PCB, chẳng hạn như số lượng điện trở và tụ điện, để tạo điều kiện thuận lợi cho việc lắp ráp và bảo trì linh kiện sau này. Độ dày của mặt nạ hàn thường nằm trong khoảng từ 15 micron đến 30 micron để đảm bảo bảo vệ tốt cho mạch. Sau những quy trình nghiêm ngặt này, mỗi PCB sẽ đạt được hiệu suất tối ưu.

4. Cài đặt thành phần

Đây là bước quan trọng trong lắp ráp nguồn PC. Nó kết nối “bộ xương” trên PCB với nhiều linh kiện điện tử khác nhau để tạo thành “trái tim” của nguồn điện. Quy trình lắp đặt linh kiện của chúng tôi sử dụng công nghệ SMT (công nghệ gắn trên bề mặt) tiên tiến và công nghệ cắm truyền thống để đảm bảo lắp đặt chính xác và kết nối linh kiện đáng tin cậy.

Miếng dán SMT:

Với sự trợ giúp của máy vá có độ chính xác cao, chúng tôi hàn chính xác các thành phần nhỏ như điện trở, tụ điện, chip IC, v.v. vào miếng đệm của PCB. Máy vá có thể đạt được tốc độ vá cao và độ chính xác cao, và độ chính xác của miếng vá thường có thể đạt tới 0,1mm. Sau đó, chúng tôi sử dụng quy trình hàn chảy lại để làm tan chảy kem hàn để các thành phần được cố định chắc chắn trên PCB. Đường cong nhiệt độ của hàn chảy lại được kiểm soát chính xác để đảm bảo chất lượng hàn.

Cài đặt thành phần:

Nó dành cho các thành phần có kích thước lớn, chẳng hạn như tụ điện phân, máy biến áp và chân tản nhiệt. Các thành phần này thường có kích thước lớn và không thể vá bằng SMT. Công nhân của chúng tôi sẽ lắp các thành phần này vào các lỗ tương ứng của PCB theo cách thủ công hoặc bằng máy trong quá trình cắm. Cắm thủ công đảm bảo tính linh hoạt và độ chính xác khi lắp đặt, trong khi cắm máy cải thiện hiệu quả và tính nhất quán.

Hàn sóng:

Hàn các thành phần cắm vào để tạo thành các kết nối điện đáng tin cậy. Hàn sóng là nhúng PCB vào chất hàn nóng chảy để chất hàn làm ướt các chân linh kiện và tạo thành các mối hàn. Nhiệt độ và thời gian hàn sóng được kiểm soát chính xác để đảm bảo chất lượng hàn. Thông qua các quy trình nghiêm ngặt này, mỗi bộ nguồn được lắp ráp để có hiệu suất tối ưu.

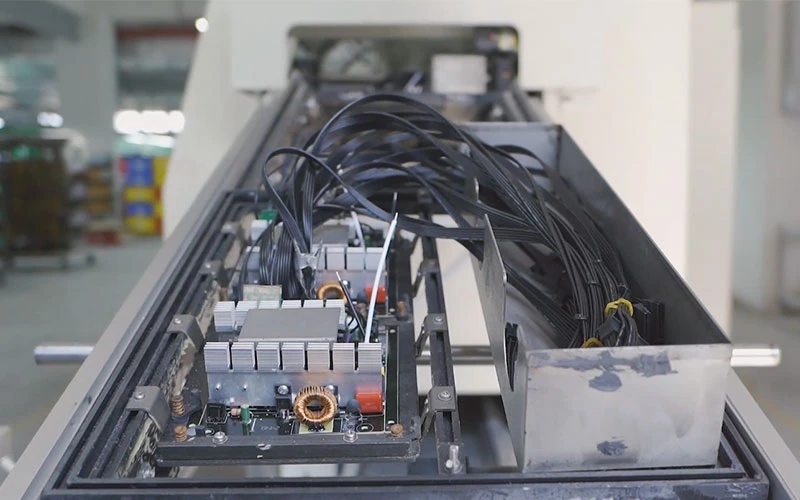

5. Lắp ráp mô-đun khóa

Đây là mắt xích cốt lõi của quá trình sản xuất nguồn điện PC. Các mô-đun này quyết định trực tiếp hiệu suất, hiệu quả và độ tin cậy của nguồn điện. Chúng tôi sử dụng các quy trình chính xác và kiểm soát chất lượng nghiêm ngặt trong quá trình lắp ráp các mô-đun chính để đảm bảo rằng mỗi mô-đun có thể đạt được hiệu suất tối ưu.

Mô-đun PFC (Hiệu chỉnh hệ số công suất):

Chúng tôi sẽ lắp đặt mạch hiệu chỉnh hệ số công suất chủ động hoặc thụ động để cải thiện việc sử dụng điện. Mạch PFC chủ động có thể cải thiện đáng kể hệ số công suất của nguồn điện lên gần bằng 1, do đó giảm tổn thất công suất phản kháng trong lưới điện và đáp ứng các tiêu chuẩn về hiệu quả năng lượng. Chúng tôi sẽ đảm bảo chất lượng và lắp đặt các thành phần chính như cuộn cảm PFC để đảm bảo hiệu suất của các mô-đun PFC.

Mô-đun chỉnh lưu và biến áp chính:

Chúng tôi sẽ lắp ráp các máy biến áp tần số cao để cô lập nguồn điện xoay chiều và điều chỉnh điện áp. Chất lượng và thiết kế của máy biến áp rất quan trọng đối với hiệu suất và độ ổn định của nguồn điện. Đồng thời, chúng tôi cũng sẽ lắp ráp các mạch chỉnh lưu, chẳng hạn như chỉnh lưu đồng bộ hoặc điốt Schottky. Các thành phần này được sử dụng để chuyển đổi nguồn điện xoay chiều thành nguồn điện một chiều để cung cấp điện áp cần thiết cho các thành phần khác nhau của máy tính. Việc lựa chọn và lắp đặt đúng các thành phần này rất quan trọng đối với chất lượng đầu ra của nguồn điện.

Hệ thống làm mát:

Vì nguồn điện sinh ra nhiệt trong quá trình hoạt động nên hệ thống làm mát rất quan trọng. Chúng tôi sẽ cố định bộ tản nhiệt, thường được làm bằng hợp kim nhôm, để tăng diện tích tản nhiệt. Chúng tôi cũng sẽ áp dụng silicon dẫn nhiệt để tăng cường khả năng dẫn nhiệt giữa bộ tản nhiệt và bộ phận gia nhiệt. Ngoài ra, chúng tôi sẽ lắp quạt làm mát, thường là quạt 12cm hoặc 14cm, để cung cấp lưu thông không khí hiệu quả, loại bỏ nhiệt từ bên trong nguồn điện và giữ cho nguồn điện hoạt động ổn định.

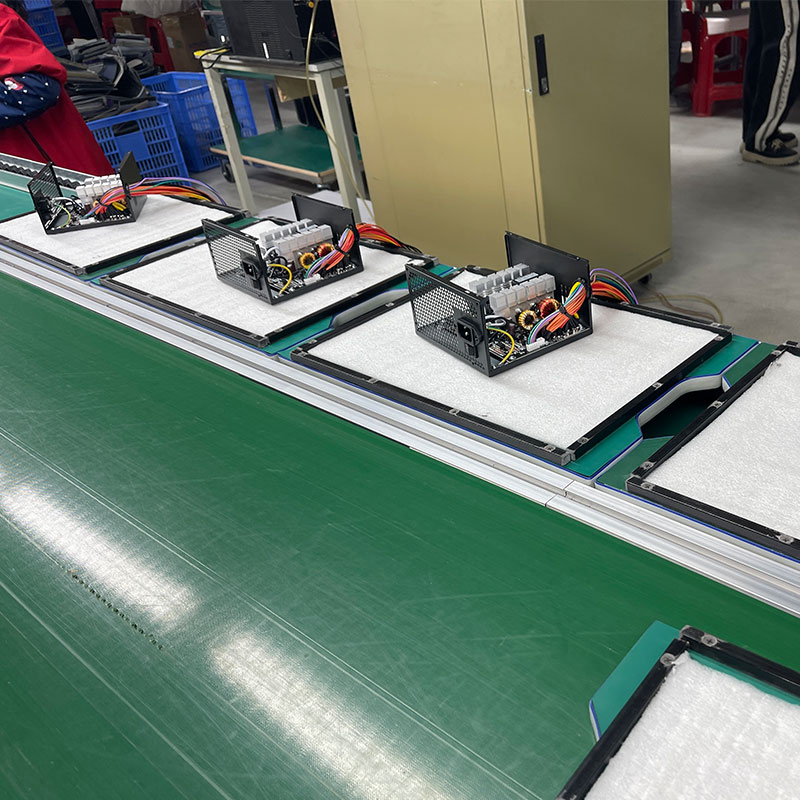

6. Lắp ráp mô-đun nguồn

Đây là quá trình cuối cùng của quá trình sản xuất bộ nguồn PC, tích hợp tất cả các thành phần bên trong lại với nhau để tạo thành một bộ nguồn hoàn chỉnh và có thể sử dụng được. Trong liên kết này, chúng tôi chú ý đến mọi chi tiết để đảm bảo tính an toàn, ổn định và tính thẩm mỹ của bộ nguồn.

Lắp ráp vỏ:

Chúng tôi lắp các linh kiện bên trong như PCB (bảng mạch in), quạt, công tắc, v.v. vào vỏ kim loại, thường được làm bằng tấm thép mạ kẽm để bảo vệ chắc chắn và có hiệu quả che chắn EMI (nhiễu điện từ) tốt. Che chắn EMI có thể ngăn chặn hiệu quả bức xạ điện từ bên trong nguồn điện gây nhiễu các thiết bị điện tử khác và giảm tác động của nhiễu điện từ bên ngoài lên nguồn điện. Trong quá trình lắp ráp vỏ, chúng tôi đảm bảo rằng tất cả các linh kiện được cố định chắc chắn trong vỏ và kết nối chặt chẽ với vỏ.

Hàn cáp:

Chúng tôi sẽ kết nối nhiều loại cáp đầu ra khác nhau, bao gồm nguồn điện bo mạch chủ 24 chân, nguồn điện PCIe, nguồn điện SATA, v.v., được sử dụng để cung cấp điện cho nhiều thành phần khác nhau của máy tính. Chất lượng hàn có liên quan trực tiếp đến độ ổn định và độ tin cậy của nguồn điện. Chúng tôi sử dụng vật liệu và quy trình hàn chất lượng cao để đảm bảo các điểm hàn chắc chắn và đáng tin cậy. Sau khi hàn, chúng tôi sẽ đặt ống cách điện vào cáp để ngăn ngừa đoản mạch và các mối nguy hiểm an toàn khác.

Cố định và cách nhiệt:

Chúng tôi sử dụng ốc vít để cố định các thành phần bên trong nhằm ngăn chúng di chuyển hoặc nới lỏng trong quá trình vận chuyển hoặc sử dụng. Để nâng cao hơn nữa tính an toàn của nguồn điện, chúng tôi cũng bổ sung thêm các tấm cách điện hoặc miếng đệm cao su để ngăn ngừa đoản mạch giữa các thành phần bên trong. Vật liệu và độ dày của tấm cách điện được lựa chọn cẩn thận để đảm bảo cách điện tốt. Thông qua các quy trình này, mỗi mô-đun nguồn sẽ đạt được hiệu quả an toàn, ổn định và đáng tin cậy.

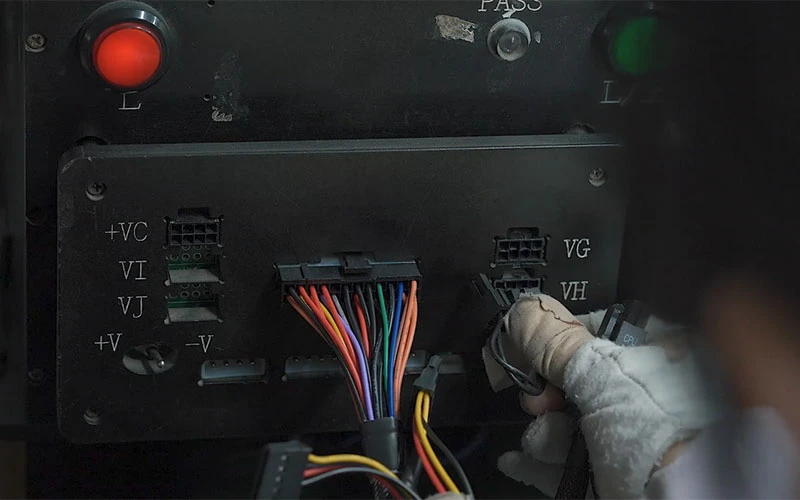

7. Kiểm tra và hiệu chuẩn

Kiểm tra khi bật nguồn:

Kiểm tra xem điện áp không tải và nguồn điện dự phòng (+5VSB) có bình thường không.

Kiểm tra tải: mô phỏng hoạt động đầy tải để xác minh tính ổn định của mỗi điện áp đầu ra (+12V, +5V, +3,3V).

Kiểm tra chức năng bảo vệ:

bảo vệ quá áp kích hoạt (OVP), bảo vệ quá dòng (OCP), bảo vệ ngắn mạch (SCP), v.v.

Kiểm tra hiệu suất và độ gợn sóng:

đo hiệu suất chuyển đổi (như yêu cầu chứng nhận 80 PLUS) và độ gợn sóng đầu ra (phải tuân thủ tiêu chuẩn Intel ATX).

Kiểm tra chạy rà: chạy liên tục trong nhiều giờ để sàng lọc các thành phần lỗi sớm.

8. Chứng nhận và kiểm tra tuân thủ

Chứng nhận an toàn: đạt chứng nhận UL, CE, FCC, CCC và các chứng nhận khác để đảm bảo tuân thủ các tiêu chuẩn an toàn của khu vực.

Chứng nhận hiệu quả năng lượng: đăng ký chứng nhận 80 PLUS (đồng/vàng/titan, v.v.) và đánh dấu mức hiệu quả.

Kiểm tra EMI/EMC: đảm bảo bức xạ điện từ tuân thủ các quy định để tránh gây nhiễu cho các thiết bị khác.

9. Đóng gói và vận chuyển

Kiểm tra ngoại quan: vệ sinh vỏ máy và kiểm tra xem có vết xước hoặc lỗi lắp ráp không.

Bao bì phụ kiện: bao gồm dây nguồn, ốc vít, sách hướng dẫn, v.v.

Mã vạch và khả năng truy xuất nguồn gốc: Nhãn số sê-ri SN được đính kèm để dễ dàng truy xuất nguồn gốc chất lượng.

Các điểm kiểm soát chất lượng chính

Trên đây là 9 bước để sản xuất một bộ nguồn để bàn. Ngoài ra, có những điểm sau đây cần lưu ý:

Tuổi thọ tụ điện: Chọn tụ điện Nhật Bản hoặc Đài Loan chất lượng cao (như Rubycon, Nippon Chemi-Con).

Thiết kế tản nhiệt: Cân bằng tốc độ quạt và tiếng ồn để đảm bảo kiểm soát nhiệt độ lâu dài.

Chất lượng mối hàn: Tránh tiếp xúc kém do hàn giả và hàn nguội.

Xu hướng ngành

Thu nhỏ và mật độ công suất cao: chẳng hạn như nguồn điện SFX thích ứng với máy chủ nhỏ.

Điều khiển kỹ thuật số: Sử dụng bộ xử lý tín hiệu số (DSP) để đạt được khả năng điều chỉnh điện áp thông minh.

Thiết kế hoàn toàn theo dạng mô-đun: Người dùng có thể tùy chỉnh cáp để giảm bớt sự lộn xộn trong khung máy.

Thông qua quy trình trên, nguồn điện để bàn phải trải qua quá trình kiểm soát và thử nghiệm nghiêm ngặt từ thiết kế đến thành phẩm để đảm bảo độ tin cậy, hiệu quả và an toàn. Các thương hiệu khác nhau có thể khác nhau về vật liệu (như tụ điện hoàn toàn của Nhật Bản), mức độ tự động hóa (như dây chuyền sản xuất SMT hoàn toàn bằng robot) và tiêu chuẩn thử nghiệm.